اتاق تمیز چیست؟

اتاق تمیز (Clean Room) یک محیط کنترلشده است که در آن پارامترهای مختلفی مانند میزان رطوبت، فشار و ذرات معلق در هوا به دقت کنترل و تنظیم میشوند. این فضاها بهمنظور محافظت از فرآیندهای حساس تولید، آزمایش یا بستهبندی ایجاد میشوند و در صنایعی مانند داروسازی، الکترونیک، صنایع پزشکی و تولید تجهیزات نیمههادی بهطور گستردهای استفاده میشوند. در اتاقهای تمیز، باید سطح مشخصی از پاکیزگی و عاری بودن از آلایندهها حفظ شود تا محصولات یا فرآیندها تحت تأثیر ذرات معلق قرار نگیرند.

جهت دریافت خدمات و مشاوره رایگان با نیکوفامد تماس بگیرید.

کلاس بندی اتاق تمیز چگونه است؟

دستهبندی اتاقهای تمیز (کلین رومها) بر اساس میزان آلایندهها و ذرات معلق در هوا انجام میشود. این طبقهبندی بهطور خاص معیاری برای سطح تمیزی و مناسب بودن محیط برای فرآیندهای حساس است. استانداردهای مختلفی برای انجام این طبقهبندی وجود دارند که برخی بهصورت بینالمللی پذیرفته شدهاند و برخی دیگر مختص به کشورهای خاص هستند.

سیستمهای استاندارد برای دستهبندی اتاق تمیز

سیستم استاندارد آمریکایی (FED-STD-209E)

این سیستم از استانداردهای قدیمی ایالات متحده است که برای تعیین سطح پاکیزگی اتاقهای تمیز و میزان ذرات معلق در آن استفاده میشود. اگرچه این سیستم در حال حاضر کمتر استفاده میشود، اما برای برخی کاربردها هنوز معتبر است.

سیستم بینالمللی ISO 14644-1

این استاندارد، معروفترین و معتبرترین سیستم کلاسبندی اتاق تمیز در سطح جهانی است. طبق این استاندارد، اتاق تمیز بر اساس تعداد ذرات معلق با اندازه مشخص (معمولاً 0.5 میکرومتر) در حجم مشخصی از هوا (یک متر مکعب) دستهبندی میشود. این استاندارد در اتحادیه اروپا و ایالات متحده نیز مورد تأسیس قرار گرفته است.

سیستم استاندارد BS (بریتانیایی)

این سیستم مشابه با سیستم ISO است و برای طبقهبندی اتاقهای تمیز در بریتانیا بهکار میرود. با اینکه این استاندارد از استانداردهای ISO پیروی میکند، در جزئیات خاصی ممکن است تفاوتهایی داشته باشد.

طبقهبندی اتاق تمیز بر اساس استاندارد ISO 14644-1

طبق استاندارد ISO 14644-1، اتاقهای تمیز بهصورت عددی در کلاسهای مختلف طبقهبندی میشوند که هر کدام نشاندهنده حداکثر تعداد ذرات با اندازههای معین در حجم مشخصی از هوا هستند. این طبقهبندی به این صورت است که هرچه کلاس پایینتر باشد، تمیزی و پاکیزگی اتاق بیشتر است.

- کلاس 1: اتاقهایی با حداکثر 1 ذره 0.5 میکرومتری یا بزرگتر در هر متر مکعب هوا.

- کلاس 10: حداکثر 10 ذره 0.5 میکرومتری یا بزرگتر در هر متر مکعب هوا.

- کلاس 100: حداکثر 100 ذره 0.5 میکرومتری یا بزرگتر در هر متر مکعب هوا.

- کلاس 100,000: حداکثر 100,000 ذره 0.5 میکرومتری یا بزرگتر در هر متر مکعب هوا.

در هنگام انتخاب کلاس مناسب برای اتاق تمیز، باید توجه داشت که میزان حساسیت فرآیندهای مورد نظر نسبت به آلایندهها و ذرات معلق در هوا تعیینکننده کلاس مناسب است. برای مثال، در صنایع داروسازی یا تولید تجهیزات پزشکی که دقت و عدم وجود آلایندهها اهمیت بالایی دارد، باید از اتاقهای تمیز با کلاسهای پایینتر استفاده شود (مثلاً کلاس 1 یا کلاس 10).

در حالی که در صنایعی که حساسیت کمتری دارند، اتاقهای تمیز با کلاسهای بالاتر (مثلاً کلاس 100,000) ممکن است کافی باشند.

این دستهبندی نهتنها به حفظ کیفیت محصولات و فرآیندها کمک میکند، بلکه به کنترل آلایندهها و ایمنی در محیطهای کاری حساس نیز میپردازد.

جهت آشنایی بیشتر با فرایند پایش اتاق تمیز کلیک کنید.

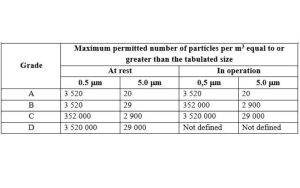

طبقهبندی اتاق تمیز بر اساس استاندارد GMP

طبقهبندی اتاقهای تمیز بر اساس استاندارد GMP (Good Manufacturing Practices) برای صنایع دارویی و پزشکی به چهار کلاس A، B، C و D تقسیم میشود. این طبقهبندی برای اطمینان از شرایط کنترلشده محیطی در فرآیند تولید، به ویژه در زمانهایی که محصولات با خطر آلودگی میکروبی مواجه هستند، استفاده میشود. در استاندارد GMP، به تعداد و اندازه ذرات معلق در هوا توجه ویژهای میشود تا محیط تولید از آلایندهها پاک و شرایط آسپتیک حفظ شود.

کلاس A

این کلاس برای محیطهای با حساسترین فرآیندهای آسپتیک در نظر گرفته میشود، مانند اتاقهای پرکردن ویالها یا آمادهسازی داروهای تزریقی.

در کلاس A، میزان ذرات معلق در هوا باید در حدی پایین باشد که در هر فوت مکعب هوا، تنها یک ذره از اندازه خاص (مثلاً 0.5 میکرومتر) مجاز باشد.

این سطح از پاکیزگی باید حتی در هنگام فعالیتهای عملیاتی حفظ شود.

کلاس B

کلاس B برای فرآیندهایی است که در آنها خطر آلودگی میکروبی بالاست، اما نیاز به شرایط آسپتیک به اندازه کلاس A نمیباشد.

در این اتاقها، پس از خروج کارکنان و 15 تا 20 دقیقه تهویه، میزان ذرات معلق باید در سطحی باشد که در هر فوت مکعب هوا، حداکثر 10 ذره از اندازههای مشخص مجاز باشد.

این کلاس برای محیطهایی مانند اتاقهای ذخیرهسازی مواد اولیه حساس یا اتاقهای پرکردن نیمهآسپتیک مناسب است.

کلاس C

کلاس C برای فضاهایی است که نسبت به آلودگی میکروبی حساس هستند، اما نیاز به سطح آسپتیک دقیقتری مانند کلاس A یا B ندارند.

در این اتاقها، میزان ذرات معلق باید در سطحی باشد که حداکثر 100 ذره از اندازههای مشخص در هر فوت مکعب هوا وجود داشته باشد.

این فضاها معمولاً برای مراحل آمادهسازی مواد اولیه و بستهبندی استفاده میشوند.

کلاس D

کلاس D برای اتاقهای تمیز با کمترین سطح حساسیت به آلودگی است. در این اتاقها، میزان ذرات معلق در هوا تا 100,000 ذره از اندازههای خاص در هر فوت مکعب هوا مجاز است.این کلاس برای مراحل ابتدایی تولید یا برای محیطهایی که نیاز به آسپتیک دقیق ندارند، استفاده میشود.

طبق استاندارد GMP، برای هر کلاس، میزان ذرات معلق در هوا باید در زمانی که اتاق بهطور کامل تمیز شده و کارکنان از آن خارج شدهاند (15 تا 20 دقیقه بعد)، اندازهگیری شود. این ذرات باید در شرایط بدون فعالیت اتاق (زمانی که هیچگونه عملیات تولیدی یا پرسنلی در جریان نیست) ارزیابی شوند تا میزان واقعی آلودگی هوا مشخص شود.

در محیطهایی که بهطور مستقیم با مواد دارویی یا پزشکی در تماس هستند، مانند پرکردن ویالها یا ظروف خاص، باید شرایط آسپتیک کلاس A حفظ شود. در چنین شرایطی، ارزیابیهای منظم هوا (با استفاده از پلیتها و سواپها) برای اندازهگیری تعداد و نوع میکروبها ضروری است.

در نهایت، حفظ شرایط آسپتیک و مطابق با استانداردهای GMP نیازمند کنترل دقیق پارامترهای مختلف و رعایت دقیق فرآیندهای مراقبتی و نظارتی است تا از بروز هرگونه آلودگی میکروبی جلوگیری شود.

جهت آشنایی بیشتر با فرایند پایش میکروبی اتاق تمیز کلیک کنید.

مراحل کلاس بندی اتاق تمیز چگونه است؟

کلاسبندی اتاقهای تمیز یکی از مهمترین مراحل در طراحی و بهرهبرداری از محیطهای کنترلشده است که هدف آن حفظ کیفیت و ایمنی محصولات در صنایع حساس مانند داروسازی، تجهیزات پزشکی، و تولیدات نیمههادی است. این دستهبندی، با توجه به میزان حساسیت فرآیندهای انجامشده و خطر آلودگی میکروبی، بهطور ویژه در استانداردهای GMP (Good Manufacturing Practice) و ISO 14644 تعریف شده است. در اینجا، بهطور تخصصیتر به بررسی مراحل و جزئیات طبقهبندی اتاقهای تمیز طبق استاندارد GMP پرداخته میشود.

کلاس A

کلاس A مخصوص اتاقهایی است که بیشترین حساسیت را نسبت به آلودگی دارند. در این فضاها، فرآیندهایی انجام میشود که در آنها خطر آلودگی میکروبی میتواند تاثیرات جبرانناپذیری بر کیفیت محصول بگذارد. این کلاس، معمولاً در بخشهای نهایی فرآیند تولید داروهای استریل، مانند پرکردن ویالها، آمپولها یا بستهبندی داروهای تزریقی به کار میرود.

میزان ذرات معلق در هوا در این اتاقها باید به حداقل برسد، به طوری که تعداد ذرات 0.5 میکرومتر یا بزرگتر باید کمتر از 1 ذره در هر فوت مکعب هوا باشد.

فرآیندهای آسپتیک مانند استریلیزاسیون باید تحت شرایط دقیق انجام شوند. فضا باید از تجهیزات پیشرفتهای مانند فیلترهای HEPA با کارایی 99.97% به بالا استفاده کند.

باید سیستم تهویهای با قابلیت فیلتر کردن ذرات هوا (HEPA) بهگونهای طراحی شود که جریان هوا از مناطق حساس به مناطق با خطر آلودگی کمتر هدایت شود.

دما و رطوبت در این فضاها باید دقیقاً کنترل شود تا شرایط بهینه برای فرآیندهای حساس فراهم شود.

کلاس B

کلاس B برای فضاهایی است که بهطور غیرمستقیم با گرید A ارتباط دارند و در آنها فرآیندهایی انجام میشود که مستلزم کنترل دقیق آلودگی، اما نه به دقت گرید A، هستند. این اتاقها معمولاً برای نگهداری مواد و تجهیزاتی که به گرید A منتقل میشوند، استفاده میشود.

در این فضاها، تعداد ذرات 0.5 میکرومتر یا بزرگتر باید کمتر از 10 ذره در هر فوت مکعب هوا باشد.

این فضاها نیاز به نظارت مداوم بر کیفیت هوا و سیستمهای تهویه دارند تا از انتقال آلودگی از گرید B به گرید A جلوگیری شود.

هرگونه ماده یا تجهیزاتی که باید وارد گرید A شوند، باید در این فضا تحت شرایط کنترلشده و آسپتیک نگهداری شوند.

کلاس C و D:

کلاسهای C و D اتاقهایی با ریسک و حساسیت کمتر در برابر آلودگی میکروبی هستند. این اتاقها بهطور عمده برای فرآیندهایی استفاده میشوند که بهطور مستقیم با محصولات آسپتیک در تماس نیستند و نیاز به کنترل آلودگی کمتری دارند.

در این کلاسها، تعداد ذرات 0.5 میکرومتر یا بزرگتر میتواند تا 100,000 ذره در هر فوت مکعب هوا باشد.

این فضاها برای تولید مواد اولیه، بستهبندیهای اولیه، یا کارهایی که نیازی به شرایط آسپتیک ندارند، استفاده میشوند.

در این فضاها، نظارت دقیق بر کیفیت هوا لازم نیست و معمولاً سیستمهای فیلتر HEPA با ظرفیت پایینتر از گریدهای A و B به کار میروند.

شرایط فیزیکی و ساختاری اتاق تمیز

برای هر یک از گریدهای اتاق تمیز، شرایط فیزیکی فضا از جمله طراحی ساختمان، سیستمهای تهویه، سیستمهای برودتی و گرمایشی، و حتی مواد سازنده دیوارها و سقفها باید بهگونهای باشد که از انتشار ذرات و آلودگیهای میکروبی جلوگیری کند. به عنوان مثال، در گریدهای A و B، استفاده از مواد ضدباکتری و ضد آلودگی در سطح دیوارها و کف اتاق بسیار حیاتی است.

نتیجهگیری

کلاسبندی اتاقهای تمیز یک بخش کلیدی در تأمین استانداردهای GMP و حفظ کیفیت محصولات در فرآیندهای تولید حساس است. با توجه به نیاز به کاهش آلودگی میکروبی و ذرات معلق، انتخاب گرید مناسب برای هر فرآیند و محیط کاری ضروری است. همچنین، نظارت دقیق بر شرایط محیطی، استفاده از تجهیزات پیشرفته مانند ایزولاتورها، و رعایت استانداردهای تهویه و فیلتراسیون میتواند به بهبود شرایط کنترلشده و تضمین کیفیت بالای محصولات کمک کند.